TPE TPR材料加工成型常见问题分析及对策

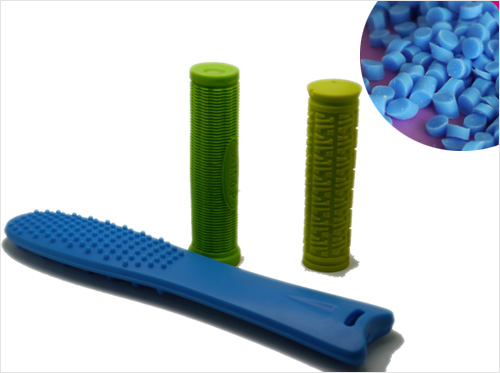

干货来了! 随着科技的不断发展和消费者对舒适性和安全性的要求不断提高,各行各业也在不断创新和改进。其中TPE材料做为这个时代当红的材料,被各大领域的厂家所选择应用,而TPE材料在注塑成型中常见的问题及解决方法,你都了解多少呢?如以下内容对您有用请麻烦点赞转发喔~干货满满~ TPE材料加工成型前需知 1.如果产品表面有严格要求,则必须在注射之前将其干燥。通常是料斗在70?80℃/ 2h干燥或托盘在80?100℃/ 1h干燥。对于托盘干燥,应注意材料层的厚度通常不超过50mm。建议使用托盘干燥。如果注塑条的表面起泡,或者条被切割并且内部有孔洞,或者发现产品表面像银丝一样散落,则可以确定为TPE / TPR原料中水分过多。 2.尝试使用低温注射成型。在保证塑化质量的前提下,尽量降低挤出温度,提高注射压力和螺杆转速,以降低熔体粘度,以达到提高流动性的目的。当从喷嘴注入的材料带的表面光滑并且具有明亮的光时,可以确定塑化质量良好。如果从喷嘴注入的钢带非常亮,则可以确定机筒温度可以降低。尝试使用低温注塑成型来减少冷却时间并提高客户生产效率。 3.上抛物线温度设置。螺杆中间区域的温度最高,进料段较低,喷嘴较低。典型的温度设置为150?170°C(进料),170?180°C(中间),190?200°C(正面)和180°C(喷嘴)。此温度设置仅用作参考数据。可以根据不同的TPE和TPR材料的特定物理性质适当地调节特定温度。如果发现产品内容物膨胀(气体在内部),则浇口在脱模过程中很容易破裂,请参考第二个技巧进行调整。 4.保持压力尽可能小。通常,保持压力小于注入压力。保持时间可以通过称量产品来确定,产品重量不再增加,或者收缩痕迹被客户接受。如果发送浇口在脱模过程中很容易折断,第二招无效。降低保压压力应该是可行的。 5.如果是几次注入,则速度从慢到快。因此,模具内的气体容易排出。如果产品内部有气体(内部凸起)或凹痕,则第二招无效,可以使用此方法进行调整。TPE成型温度 TPE材料注塑成型工艺技巧 在注塑成型过程中,温度设定的准确性是产品外观和性能的关键。以下是在TPE加工和注塑成型过程中设定温度的一些建议。 进料区的温度应设置得非常低,以避免进料口堵塞和夹带的空气逸出。为了改善使用色母时的混合状态,过渡区的温度应设置为高于色母的熔点。最靠近喷嘴的区域的温度应设置为接近所需的熔融温度。因此,经测试,TPR产品各区域的一般温度设定范围为:机筒为摄氏160度至210度,喷嘴为摄氏180度至230度。 模具温度应设定为高于注射区的冷凝温度,这样可以避免水分对模具的污染以及产品表面出现条纹。较高的模具温度通常会导致较长的循环时间,但可以改善焊接线和产品的外观。因此,模具温度范围应设计为30至40。 模具的填充,保压和冷却 在将产品成型为型腔的过程中,如果产品的填充性能不好,压力会下降太多,填充时间过长,填充不充分等,使产品有质量问题。为了提高成型期间产品的填充性能并提高成型产品的质量,通常可以考虑以下几个方面: 1.更换另一系列产品; 2.更改浇口位置; 3.改变注射压力; 4.更改零件的几何形状。 通常,对注射压力的控制分为一次注射压力和二次注射压力(保证压力)或三个以上注射压力控制。压力切换的时机是否合适对于防止模具中的压力过大,防止飞边或缺少材料等非常重要。成型产品的比容取决于在压力期间关闭浇口时的熔体压力和温度。举行舞台。从保持压力切换到产品冷却阶段时,如果每次压力和温度都相同,则产品的比容不会改变。在恒定的成型温度下,决定产品尺寸的最重要参数是保压压力,影响产品尺寸公差的最重要变量是保压压力和温度。例如:填充模具后,保压立即降低。当表面层形成一定厚度时,保持压力再次升高。这样,可以使用较低的夹紧力来形成较大的厚壁产品并消除缩孔和溢料。 当将塑料填充到模腔中时,保持压力和速度通常为最高压力和速度的50%至65%,即,保持压力比注射压力低约0.6至0.8MPa。由于保持压力低于注入压力,因此在相当长的保持时间内油泵的负载较低,固体油泵的使用寿命得以延长,并且油泵电机的功耗也得以降低。预先调节一定的计量,以使螺杆的末端在注射行程结束时仍有少量熔体(缓冲量)。根据模具中的填充情况,进一步施加注射压力(第二或第三注射压力)。添加一点融化。以这种方式,可以防止产品下沉或可以调节产品的收缩率。 冷却时间主要取决于熔体温度,产品壁厚和冷却效率。另外,材料的硬度也是一个因素。与非常柔软的品种相比,较硬的品种在模具中的固化速度更快。如果从两侧进行冷却,则每0.100'壁厚所需的冷却时间通常约为10至15秒。被封装的产品将需要更长的冷却时间,因为它们可以通过较小的表面积。有效地降温。每0.100'壁厚所需的冷却时间约为15到25秒。 TPE在加工成形过程中,由于工艺、材料匹配程度等原因,在成形过程中受到影响在加工过程中总会出现各种各样的问题,以下就是加工成型中常见的问题及解决方案: 一、 TPE成品脱模变型的可能原因 1、冷却时间太短,不能充分冷却成品---解决方法:延长冷却时间; 2、开模速度过快,拉拔变形大---解决办法:放慢开模速度; 3、成品结构有缺陷;相应解决方案,修改模具; 4、模具温度过高,成品冷却不到位。解决方法:降低模具温度。 二、 TPE成品易开裂脱模 1、材料温度过低或模具温度过低;解决方法是提高筒体温度和模具温度; 2、脱模坡度不够或脱模方法不当;解决方案:修改模具; 3、大门太小了;解决方案:修改模具; 4、脱模角度不够;解决方案:修改模具。 三、成品出模后有射线 1、如果拍摄速度过快,腔内空气不能瞬间排出;解决方法:降低火速,并使空腔变空气体顺利排出; 2、原料中含有水溶液:干燥物料; 3、如果成型温度过高,脱粒会被高温分解;解决方法:降低成型温度; 4、桶里有空气。解决方案;降低进料管后段温度,增加压力。 四、TPE成品脱模后毛刺产生 1、如果压力过高,分模力大于夹紧力,模具被迫打开;解决方法:降低压力,飞模,增加锁紧力; 2、注射压力和保压压力过大;解决方法:降低注射压力,保持压力; 3、烧成速度过快,物料温度过高;解决方案三:降低燃速和物料温度; 4、模具通风口堵塞。解决方案,清洁模具。 五、产品填充不足 1、注射压力不足、注射速度过慢或模具内有杂质;解决方法:增加注射压力,提高注射速度和清理模具喷嘴; 2、成形温度过低,流道过小;解决方案,提高成型温度,修改流道; 3、腔内空气不能完全排出;解决方法:增加或增加排气孔; 4、拍摄时间太短,拍摄数量不足。解决方案,延长注射时间,增加注射量。 六、 TPE产品有装订线 1、注射压力不足,注射速度过慢,浇口和流道过小;解决方案,提高注射压力,速度,修改闸门流道;另外:喷嘴温度低,成型周期长,色母二氧化钛过多,色母分散性不好原因之一。 2、成型温度和模具温度过低;解决方案,提高成型温度和模具温度,增加背压或添加螺杆转速; 3、汇流区无畅通的排气或溢流池(冷料井);解决方法:在合流段增设放空或溢流池; 4、使用过多的脱模剂。解决方案,减少脱模剂的使用。 七、TPE产品光泽差 1、注射速度太慢,注射压力太低,模具温度太低;解决方案,提高注塑压力、注塑速度、模具温度; 2、模腔内有水或油脂污染;溶液,擦拭干净; 3、模具表面打磨不好或浇口、流道过小;解决方案,修改模具; 4、注射量不足或原料含水。解决方案,提高注射压力和速度,延长注射时间和干燥物料。 八、产品表面有条纹 1、射压过高或过低,射速过快或过慢;溶液中,调整适当的注入压力或速率; 2、保温时间太短或浇口太小;溶液,增加保温时间或增大浇口; 3、模具温度和浇口温度过低;解决方案,提高模具和浇口温度; 4、材料熔化不良。解决方案,提高温度、背压或加快螺杆转速。 九、 TPE产品表面粗糙 1、成形温度低;解决方案,提高温度、背压和螺杆转速; 2、模具温度过低;解决方案,提高模具温度; 十、产品表面块状 1、物料管未清理干净或有杂物;解决方案,重新清洗物料管; 2、色母粒、载体等添加剂不符合要求的;解决方案,找到合适的色母粒; 十一、成型后TPE产品的膨胀 1、模具温度过低,或螺杆转速过快;解决方法是提高模具温度,降低螺杆转速; 2、限制材料太快。解决方案,调整限位装置。 十二、TPE挤出时产生大量气体 1、整体温度过高;2、料管内有杂物。 十三、TPE产品的收缩率 1、原料中含有水;2、熔体温度过高,螺杆转速过快。

相关资讯

同类文章排行

- TPE TPR材料加工成型常见问题分析及对策

- 如何区分TPE TPR真包胶假包胶?怎样才算是包得牢固?

- 影响TPE TPR材料透明度好坏的因素有哪些?

- 你真的知道什么是TPE材料包胶吗?

- 手握把TPE材料制品为什么会有光斑?

- 玩具脚轮TPE/TPR材料注塑为何出现溢边(飞边、披锋)?

- TPE/TPR牙刷塑胶制品鼓包怎么办?

- 如何解决TPE/TPR 塑胶材料制品缩水问题?

- 快速了解TPE/TPR 注塑制品缺料的原因及改善方法

- 成人用品TPE材料注塑成型的工艺

最新资讯文章

您的浏览历史

第5代虚拟肌肤TPE材料 岂止柔韧5G TPE of Cyberskin,Softer than Softer!

第5代虚拟肌肤TPE材料 岂止柔韧5G TPE of Cyberskin,Softer than Softer!