-

高透明TPU黄变原因[

11-27 09:12

]

-

高透明度的TPU,做出來時是透明的,为何放一天后就天始不透明,几天后看起來像大米一样白。

TPU在空气中会吸收空气中的水分而变白或这是加工过程中添加的助剂迁移出来,主要是滑爽剂不透明,黄变是TPU一个特点。PU是一种黄变性树脂,ISO中MDI在紫外线照射下会变黄,可见PU变黄是一种属性,所以我们要延缓PU黄变的时间。那么如何防止PU黄变呢?

(1)避免日光照射PU。PU存放区域应阴凉通风,同时PU可用塑胶袋封包放置在无阳光照射的地方。

(2)喷施耐黄油漆。油漆的喷施通常有两种形

-

15度TPE原料能做什么?[

11-26 08:43

]

-

来自安徽的黄小姐最近招到了我们,黄小姐的公司主要是做家纺产品的,由于大部分业务来自国外,所以最近自己新研发了一个产品,想把TPE材料也应用到自己的家纺产品上,但是自己对TPE材料也不是很了解,所以想让我们给他介绍一下这个TPE材料大概15度和30度是个什么样的概念,因为以前也没有接触过TPE产品,我们也是很理解,所以我就想到了一个办法,我们给黄小姐寄一些试片过去,让他感受一下,大概什么样的度数是他想要的。

1.基本特性参数:

TPR15度胶料,系采用SBS弹性体为基础

-

TPE久烁参加聚成‘成功-从优秀员工做起’培训心得[

11-25 14:57

]

-

非常感谢公司给我这个机会,能让我参加了本次11月22日聚成举办的‘成功-从优秀员工做起’的培训。我们久烁TPE一直以来都非常的热爱学习,一直以来培训就是我们成长路上的引导者。

本次培训印象最深的一点而且我现在必须努力改善的一点就是,遇到挫折我要勇于面对,勇于承担责任与问题,问题和责任就是我们前进路上的磨刀石,只有不断的学会承担责任,面对到来的每一个问题,积累经验,才能在未来忐忑的道路上使自己立于不败之地。

非常感谢公司给我这个机

-

弹力球TPR原料 深圳久烁更专业[

11-25 08:59

]

-

上个星期有一个来自东莞的客户咨询有没有适合弹力球的TPR原料,他的工厂是做玩具的,当然也涉及到其他的一些行业,以前大部分都是用PVC材料做的玩具,现在有接到一个国外客户的订单,要做TPR玩具,客户把模具的设计图等都发给了我,看我们是否有一款合适的TPR料来做他们的玩具,对于TPR原料,一般都要求在30-60度左右,但是对于弹性也是有些要求的。

因为客户的产品暂时需要保密,所以我们从网上选了一张弹力球TPR的图片给大家展示

客户也是最近开好了模,然后就在找合适的TPR原料来试产,客

-

TPE久烁新人 关于牛商沙龙的学习[

11-24 14:55

]

-

“千里马常有,而伯乐不常有”,这是我通过这次牛商龙华分会沙龙学到的最重要的一点。我们久烁TPE今天下午3人参加了本次的沙龙,大有收获。我们常常说为什么我们会怀才不遇,其实这也是从侧面体现出一个道理,伯乐太少了,那么如何做一个成功的伯乐,下面就是喻总跟我们说到的。

作为一个能用千里马的伯乐,我们必须要学会5点,第一点必须有一个平台,只有你有可以供千里马纵横的地方,他才能发挥作用,第二,我们要能看人,我们可以与他谈以前的工作,环境,学习,人脉等方面的问题

-

[东莞]防滑垫TPE原料 久烁为您节省成本[

11-24 08:40

]

-

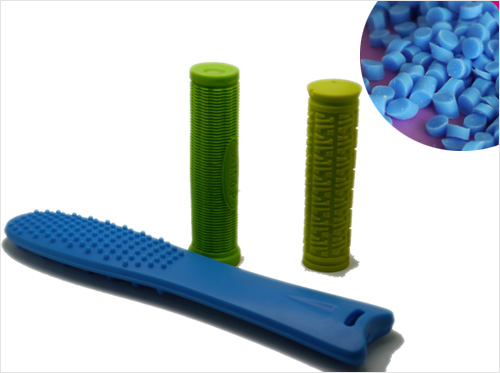

上个星期来自东莞的陈先生就来咨询我,陈先生公司的主要产品是防滑垫,最近开发了一款新的产品,想用TPE原料来做主材料,这样一可以节省大量的成本,二也是为了更好的防滑和效果。其实这类客户我也知道主要问题在那里,因为TPE原料通常只是作为在防滑垫上的防滑点会注塑进入一下TPE原料,其他地方用TPE原料的话,就是为了让防滑垫触感更好。

-

久烁TPE参加龙华新区“法制教育”活动[

11-22 08:57

]

-

2014年11月21号,我们久烁TPE参加了龙华新区举办的“观澜街道法制教育”活动,本次活动是为了弘扬法治文化,建设和谐观澜而举办的。2014年是“六五”普法的第思念,我们久烁TPE为了体现我们尊重法律,紧紧围绕以法制和谐社会的宗旨,我们对于这类活动都积极参与与支持,2014年是法制年,我们在理性的表达利益诉求,也在积极的营造一个良好的法制环境。

&

-

久烁TPE参加第一次牛商龙华分会沙龙[

11-21 15:40

]

-

深圳牛商协会龙华分会第一次分享会正在德森尼克集团公司举行,到场参加学习的同学达100多人。我们久烁TPE在谢总的带领下参加了本次的会议,本次沙龙主要是与大家一起讨论一下关于客户与团队方面的信息。

在美女迎宾的陪同下同学们正在有序的排队签到

单仁资讯喻总正在做精彩分享

台下同学都非常认真听课做笔记

让我们一起预祝深圳牛商协会龙华分会第一次分享会取得圆满成功!

-

TPE/TPR弹性体包胶材料 深圳厂家供应[

11-21 08:42

]

-

来自东莞的李先生就跟我们咨询,说现在实用TPE包胶老是会出现好多的问题,例如TPE表面会被刮花,而且不耐磨,甚至有时候会有出现烂胶的问题,他问我我们的TPE料会出现这样的问题不?对于这种从一开始就讲述出现很多问题的客户而且还没有得到解决的,一般都会成为我们最最精准的客户,因为一定我们的TPE料没有上述的问题,他就会立马下单。这类客户一旦咨询到了你,说明他已经对你,你的公司,产品已经有了一定的了解,而且很感兴趣。

那么我们必须实话实话,我们的TPE料,有些会出现表面刮花的情况,但那是

-

TPE在食品行业的应用[

11-20 14:52

]

-

弹性体TPE制品广泛应用于人们的日常生活,如橡胶奶嘴、高压锅垫圈、折叠盆、食品容器、橡胶垫片和垫圈、弹性体密封件等。这些弹性体制品在加工过程中,高分子弹性体基本是无毒的,大都可以应用与人民日常的生活中,而且TPE制品更环保,TPE弹性体目前主要应用于食品行业的塑料包胶上面,以带来更好的手感和弹性需求。

TPE,通常是基于SEBS基材改性,油通常是配方体系不可或缺的一部分.TPE采用的油及SEBS通常是环保无毒的,符合ROHS,REACH,EN71相关环保指令,但

-

TPE包胶 如何选择适合自己的TPE原料[

11-20 08:41

]

-

TPE包胶一直都是TPE应用领域中的一个非常重要的领域,TPE包胶说的是用我们的TPE原材料对一些例如ABS,PP,PC,尼龙等产品进行的包覆,使得产品拥有我们TPE弹性体的弹性和耐滑,而且也会使得产品外观更加漂亮,一般也会用作产品粘结的一个衔接作用。那么如何选择适合自己的TPE原材料呢?

帮您企业节省成本的TPE原料

-

深圳TPE数据线厂家 选择久烁TPE[

11-19 08:49

]

-

苹果iphone6和ipadair2的发布也带动了TPE数据线材的火爆,最近有很多的客户都在寻找一款适合自己的TPE线材料,来自深圳的王先生就是做苹果数据线的厂家,这次特意找到了我们,希望我们能够提供一款TPE60A的苹果数据线SR线材料,一开始我还并不知道SR是什么意思,后来才慢慢的了解,SR就是数据线线头。最后经过对比找到了我们久烁TPE的TPE线材专用料,并且听说我们久烁TPE不管产品质量过硬、性价比高,为客户服务都是非常好的。

帮您企业节省成本的TPE原料

久烁T

-

10月份久烁科技TPE车间6S评比得奖通知[

11-18 14:58

]

-

10月份久烁TPE又迎来了一月一次的“6s”评比,本次评比由公司谢总支持,刘总与谢总都到处为‘6S’评比中的优秀员工颁发奖励。本次'6S'评比中我们A班得到第一,让我们恭喜A班的各位同事,希望你们能再接再厉在下一个月能继续取得优异的成绩。本次A班第一是林X青,第二何X龙,第三是谭X权,而我们B班第一是陈X礼,第二名王X红,第三名是魏X朋。让我们所有的同事都向这6位同事学习,在不一样的岗位上我们也能发挥出一样的力量,只要付出,我们就一定会有所收获,我们久烁

-

TPE汽车配件,为何都选择久烁TPE[

11-18 08:49

]

-

又一家汽车配件的厂家选择了久烁TPE,为了降低企业的运行成本,客户到处寻找环保质量优异的TPE生产厂家。经朋友介绍,发现有很多企业和他遇到的一样问题,但最后都选择在久烁定制了TPE料。汽车配件的厂家一般对TPE胶料的要求都普遍比较高,但是都选择了久烁TPE,而久烁不仅拥有12年专业的TPE生产经验,更是诸多世界500强企业的长期合作伙伴。所以不管产品质量过硬、性价比高,为客户服务都是非常好的。

帮您企业带来更多客户的TPE原料

热塑性弹性体为在高于使用温度时产生流动转变的弹

-

TPR材质儿童玩具工艺演示[

11-17 15:02

]

-

昨天又给大家介绍过我们TPE材质在生产透明成人用品的工艺全演示,反响的效果特别的好,所以今天我又来给大家介绍一下我们的TPR材质在生产儿童玩具的时候生产全过程,也是想要大家更好的了解TPR这个原材料。

久烁TPE微信公众平台免费索样系统已经启动,已经有很多客户通过这一渠道与我们联络,那么你呢?等着你哦。

久烁tpe官方微信‘TPE888’。久烁科技官网(www.

-

TPE原料的注塑温度如何调整?[

11-17 08:15

]

-

最近遇到一个客户咨询问我们TPE原料在注塑的时候,注塑温度该如何调整才能达到最好的效果,这样的问题我已经听到很多客户有问过了,其实TPE原料的注塑温度影响主要是充油倍率和分子量的问题。一般充油倍率越高,注塑温度相对都会低一下,换言之就是TPE的硬度越低,注塑成型的温度就会越低,一般在购买TPE原料的时候,我们可以问厂家要详细的参数表。

对于一些特殊材料,如粘PA的TPE原料,因配方中阴人高熔点的相组分,使得注塑温度提高,另外制品的厚度越大,相对来说注塑温度就会越高,设备的型号和

-

透明TPE材质成人用品工艺全过程演示[

11-15 09:15

]

-

很多客户特别是好多朋友都对于成人用品TPE原料是如何生产的非常感兴趣,而且最近TPE成人用品市场也异常的火爆,好多成人用品企业都是加班加点的赶货,每天忙到不行,下面我就来跟大家讲解一下我们久烁TPE成人用品专用料是如何生产出来的。

不多说了,相信大家也都看懂了。

久烁TPE微信公众平台免费索样系统已经全面启动,已经有很多客户通过这一渠道与我们联络,那么你呢?等着你哦。

久烁tpe官

-

久烁最新研发智能手环,腕带TPE胶料[

11-14 14:51

]

-

随着苹果公司也出现了开穿戴的智能手表,现在市面上的可穿戴产品火爆程度已达空前,我们久烁科技TPE研发部门也是应各位客户的要求,积极的研发出了一款专用用智能手环的TPE胶料。智能可穿戴设备正引领着科技革命的狂潮,而我们久烁TPE研发部门的最新款TPE智能手环,可穿戴腕带TPE设备的专用料也是具备了很多的优点的。

柔软的腕带部分一直都是很重要的部位,而我们久烁的TPE材料将会给您的智能手环增添更优质的效应。我们的专用TPE料不仅有符合人体工学的硬度,在60-

-

TPE胶料那家强?[

11-14 08:46

]

-

为什么会写到这样的一个题目,其实答案很简单,因为我们久烁确实可以用这个名字来做宣传,而且这个题目最近又很红火,所以我就大言不惭的借用了,那么回到主题,为什么说TPE胶料那家强呢?其实这个强也包括有很多种。

做TPE原料的厂家在最近几年的时间内,如春后雨水般的多了起来,那么很多TPE厂家都是只有1到2条线的TPE厂家,根本没有形成很大量的生产,只是在那个地方得到了一两个配方,然后就用抽粒机开始生产,生产质量上得不到保证。

深圳市久烁塑胶科技有

-

TPE材料配色问题[

11-13 08:59

]

-

最近有很多客户也是在咨询我,关于TPE材料如何配色的问题,其实TPE材料一般选用的都是色粉来调色,因为现在的行情下,还是没有专门的为SEBS即TPE颗粒专门生产一款色母粒,第一个TPE颗粒本身有他的局限性,他差不多是一种改性材料,但是又属于塑胶一类。

大部分TPE、TPR是透明、半透明、本白色的,是很容易着色的,应选择合适的色粉或色母着色。一般情况下以SBC为基础的。

TPE/TPR在着色上优于其它类型的

TPE/

第7代虚拟肌肤TPE材料 岂止柔韧5G TPE of Cyberskin,Softer than Softer!

第7代虚拟肌肤TPE材料 岂止柔韧5G TPE of Cyberskin,Softer than Softer!